Adaptasi dari Nancy

Leveson, Massachusetts Institute of Technology, & Sidney Dekker, Griffith

University

Fakta sering menyatakan bahwa operator atau pekerja

maintenance penyebab kecelakaan antara 70-90%. Kenyataannya memang operator

disalahkan atas kejadian tersebut dengan prosentase 70-90%. Dan hampir pada

semua investigasi kecelakaan maka akan berfokus pada mencari seseorang atau

sesuatu untuk disalahkan. Sebagai hasilnya akan tidak ada pembelajaran dan

banyak saling tunjuk karena tidak seorangpun mau menjadi fokus dari kesalahan

tersebut. Ada 3 level untuk menganalisa kecelakaan atau kejadian berbahaya :

1.

Apa – terkait hal-hal yang terjadi misalnya

valve failure atau ledakan.

2.

Siapa dan bagaimana – terkait kondisi yang

mendorong kejadian tersebut, sebagai contoh, rancangan valve yang buruk

3.

Mengapa – faktor sistemik yang mengarah pada

siapa dan bagaimana, sebagai contoh, proses produksi, kegagalan rancangan

proses, kegagalan pelaporan proses dan sebagainya.

Dengan menerapkan pemikiran sistemik pada process safety,

kita mungkin akan memperkaya wawasan dari kecelakaan dan kejadian-kejadian

membahayakan, pada operasional pabrik dan melakukan pencegahan serta antisipasi

lebih baik akan hal-hal tersebut.

Pemikiran sistemik adalah sebuah pendekatan untuk mengatasi masalah

tidak hanya pada kebiasan suatu komponen sistem tersebut tetapi pada konteks dimana kebiasaan itu terjadi. Pemikiran

sistemik dapat menyediakan pengetahuan pada hal-hal mendasar tidak hanya pada

gejala-gejala yang nampak. Apabila

mengisolasi kebiasaan operator dari sistem yang melingkupinya maka hal tersebut

akan mencegah atau mengurangi pemahaman penuh mengapa suatu kecelakaan tersebut

terjadi dan peluang belajar darinya.

Kita tidak ingin hanya tergantung pada pelajaran masa lalu

bagaimana meningkatakan safety. Perspektif yang sempit dari investigasi suatu

kecelakaan dan kejadian berbahaya sering menghancurkan peluang untuk

memperbaiki dan mempelajarinya. Saat ini umumnya sejumlah penyebab kejadian

telah diidentifikasi tetapi tidak tercatat karena masalah pelaporan kecelakaan

terkait filtering dan subjectivity, yang sering melibatkan politik organisasi

pabrik yang bersangkutan.

Investigasi biasanya berfokus pada kesalahan operator atau

kesalahan teknis, sementara mengabaikan kesalahan akibat keputusan manajemen,

masalah budaya safety perusahaan, keterbatasan peraturan dan sebagainya. Pada

hampir semua kecelakaan besar, semua faktor tersebut diatas memiliki

kontribusi, sehingga pencegahan kecelakaan pada masa mendatang membutuhkan

hal-hal tersebut diidentifikasi dan dievaluasi. Manajemen sebagai penyebab

faktor sebagai contoh, tekanan untuk meningkatkan produktivitas, mungkin

merupakan hal penting untuk pencegahan kecelakaan pada masa mendatang, tetapi

hal ini hampir selalu diabaikan pada pelaporan kecelakaan (accident report).

Sebagai akibatnya mereka hanya memperbaiki gejala-gejala yang muncul tanpa

memperbaiki proses yang mendorong terjadinya gejala-gejala tersebut.

Tanpa memperbaiki kegagalan proses, berarti hanya masalah

waktu saja ketika akan terjadi kecelakaan selanjutnya dan sebenarnya juga tidak

ada perbaikan riil terkait hal tersebut. Sebagai contoh laporan kecelakaan

mengidentifikasi karena desain valve yang buruk sebagai penyebab, dan sarannya

adalah dengan mengganti valve tersebut dan kemungkinan juga menggunakan jenis

desain yang sama. Sehingga pada dasarnya tidak terjadi investigasi pada

kegagalan engineering-nya yang membuat rancangannya buruk melalui perancangan

dan mereview prosesnya.

Secara tradisional kesalahan operator sebagai penyebab utama

kecelakaan. Kemudian solusi umum yang

dipilih adalah terhadap operator tersebut adalah memberi peringatan, memecat

atau memberikan training (pelatihan). Alternatif

lainnya adalah mendisiplinkan kerja mereka termasuk membatasi hal-hal yang

dianggap tidak praktis untuk tidak dilakukan atau memarjinalkan mereka dari

proses dengan menambah otomatisasi. Pendekatan ini biasanya tidak memberikan

hasil jangka panjang dan hanya mengubah kesalahan kesalahan daripada

mengeliminasi atau mengurangi kesalahan pada umumnya.

Pemikiran sistemik mempertimbangkan bahwa kesalahan manusia

adalah gejala, bukan penyebab. Semua kebiasaan manusia terkait dengan kontek

hal yang terjadi. Untuk memahami

kesalahan tersebut, kita harus melihat sistem tersebut secara

keseluruhan, seperti rancangan peralatan, prosedur yang tidak berguna, konflik

yang ada terkait tujuan dan tekanan pada produksi. Selain itu ada juga yang berpendapat bahwa

human error adalah gejala dari sistem yang butuh untuk dirancang ulang. Tetapi

daripada mengubah sistem, mengubah manusia akan lebih efektif.

Sebagai contoh, sebuah kecelakaan sering didahului oleh

pelaporan yang tidak memadai pada system pelaporan kesalahan resmi (official

error-reporting system). Setelah terjadi kecelakaan, laporan investigasi

merekomendasikan operator untuk training tambahan pada sistem pelaporan dan butuh untuk selalu

melaporkan masalah sebagai penekanan. Tidak seorangpun melihat mengapa operator

tidak menggunakan sistem tersebut. Hal itu terjadi karena sistem sulit untuk

digunakan, laporan-laporan tampaknya hanya ditumpuk dan dibaikan begitu saja.

Jalan tercepat dan termudah, adalah menangani masalah potensial yang dihadapi

secara langsung atau mengabaikannya berdasar asumsi pada saat kejadian serupa.

Tanpa perbaikan sistem pelaporan kesalahan (error-reporting system) itu

sendiri, tidak banyak perbaikan melalui mentraining ulang operator tentang cara

penggunaannya, khususnya mereka mereka

mengetahui cara menggunakannya tetapi hanya diabaikan karena alasan-alasan

lain.

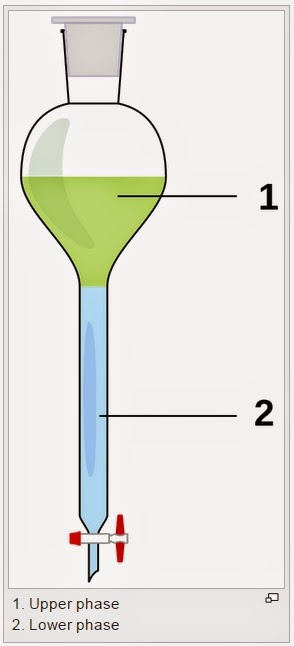

Ilustrasi dibawah ini menggambarkan model mentang antara designer

dan operator. Designer berhubungan dengan kondisi-kondisi ideal atau rata-rata,

dan tidak dengan sistem aktual yang dibuat. Sistem tersebut sangat mungkin berbeda dari

spesifikasi dasar designer karena melalui variasi-variasi pada fabrikasi

dan konstruksi atau karena penyempurnaan dan perubahan sepanjang waktu.

Designer mungkin juga menyediakan SOP dasar seperti informasi untuk training

dasar operator berdasar spesifikasi dasar design tersebut. Prosedur tersebut mungkin belum komplit,

karena kehilangan beberapa kondisi yang

mungkin terjadi atau beranggapan bahwa

kondisi tertentu tidak akan terjadi. Kejadian di pembangkit listrik tenaga

nuklir di Three Mile Island menunjukkan hal itu karena designer menganggap

kejadian itu tidak mustahil terjadi.

Sebaliknya, operator harus berhubungan dengan kondisi aktual

sistem yang telah dibuat dan kondisi yang terjadi, apakah diantisipasi atau

tidak. Mereka menggunakan pengalaman operasional dan ujicoba untuk mengetest

model mental dari sistem berhadapan dengan realitas dan menyesuaikan

prosedur-prosedur yang mereka anggap perlu. Mereka juga harus mengatasi masalah

produksi dan berbagai tekanan seperti efisiensi. Hal-hal tersebut mungkin tidak

dipertimbangkan pada rancangan dasar.

SOP (Standard Operating Procedure) tentu secara periodik diperbaharui untuk mencerminkan

kondisi atau pengetahuan terkini. Tetapi antara pembaharuan dan operator harus

seimbang antara :

1.

Penyesuaian prosedur-prosedur pada wilayah

kondisi tidak terantisipasi, yang menuju pada dampak-dampak tidak aman (unsafe

outcomes) jika operator tidak memiliki pengetahuan lengkap pada kondisi pabrik

saat ini atau kekurangan pengetahuan (seperti di Three Mile Island) sebagai

implikasi rancangan pabrik. Jika, pada

peninjauan, operator-operator ternyata salah, maka operator akan disalahkan

karena tidak mengikuti prosedur.

2.

Mendukung prosedur dengan disiplin ketika umpan

balik menyarankan mereka harus beradaptasi, dimana mungkin akan menuju pada

kondisi berbahaya pada kondisi khusus saat ini. Jika pada peninjauan prosedur-prosedur

ternyata salah, operator akan disalahkan

karena disiplin mengikutinya.

Pada umumnya,

prosedur tidak menjamin safety. Tidak ada prosedur sempurna untuk semua

kondisi, termasuk hal yang tidak diantisipasi. Safety berasal dari operator

karena ketrampilannya mengmabil keputusan kapan dan bagaimana mereka

menerapkannya. Safety juga tidak datang dari organisasi yang memaksa operator

untuk mengikuti prosedur tetapi lebih dari organisasi yang memantau dan

memahami gap antara prosedur dan praktek. Mencermati alasan-alasan mengapa

operator tidak mengikuti prosedur dapat menuju prosedur yang lebih baik dan

sistem yang lebih aman. Designer juga

harus menyediakan umpan balik untuk memperbaharui model mental mereka.